製造現場を支える調達部門の皆様、このような課題に直面していませんか?

- 客先から急な特注オーダーが入ったが、既存の仕入先からは「最低ロット(数百kg〜)」に満たないと断られた。

- 設計変更が必要だが、今の工場は「完成した図面がないと動けない」とスピード感に欠ける。

- 試作や補完部品のために、10kg〜100kg程度の極小ロットを短納期で確保したい。

自社工場を持つメーカー様ほど、既存の供給網(サプライチェーン)が大規模向けに最適化されているため、こうした「隙間」の案件がボトルネックになりがちです。

「メーカー」と「商社」のいいとこ取り。

MSPが選ばれる3つの理由

MSPは、単にアルミ材を卸すだけの会社ではありません。

私たちは、大手メーカー様の調達部門が抱える「小回りの効かないリスク」を解消するため、あえて規模を抑制し無駄を排除することで機動型パートナーとして活動しております。

1. 「10kgからの極小ロット」を現実にするネットワーク

通常、アルミ押出は大ロットが基本ですが、当社は国内・海外の多様なラインを使い分け、10kg〜100kg単位のオーダーを日常的に受注し納品しています。

既存サプライヤーを補完する「セカンドソース(第2の供給源)」として、急な設計変更やスポット生産を支えます。

2. 設計図面の前段階から「伴走型」でサポート

「図面を引く時間がない」「アイデア段階で製造可否を確認したい」という場合こそ、当社の出番です。 アルミ押し出しの特性を知り尽くした技術営業担当が、断面形状の設計支援からコストダウン提案(部品の統合など)まで実施。貴社の設計・開発リソースの負荷を軽減します。

3. 加工・表面処理まで完結する「ワンストップ体制」

押出した後の切断、マシニング(穴あけ・削り)、アルマイト処理だけではない表面処理。

これらを別々の業者に手配する手間は、調達担当者の大きな負担です。

当社はこれら全工程を一括で引き受け、「あとは組み付けるだけ」の完成品状態で貴社工場へ納品します。

BCP(事業継続計画)の観点からも、新たな選択肢を。

一つの仕入先に依存することは、予期せぬ事態が起きた際の大きなリスクです。

MSPを調達先に加えることは、貴社の製造ラインに「柔軟性」と「強靭性」をもたらします。

「今の仕入先では間に合わない」「この数量では受けてもらえない」 そうした案件こそ、まずはMSPにご相談ください。

「できない」を「形にする」解決策を、即座にご提示します。

弊社が、検索を通じて「皆様」にお探し頂き、出会うためのキーワードを整理しました。

皆様がお困りで検索するであろう部分に特化します。

1. 「設計・開発担当者」の悩みを捉えるキーワード

設計者様は、図面を引く前の「これって形にできるの?」って思って調べますよね?

- アルミ押出 断面設計 相談

- アルミ押出 形状提案

- アルミ化 軽量化 相談

- アルミ押出 複雑形状 限界

- アルミ押出 肉厚 1.0mm

2. 「どこも受けてくれない」ニーズにお応えしたい

- アルミ押出 試作 1本から

- アルミ押出 小ロット 10kg

- アルミ押出 金型代 安く抑える

- アルミ押出 短納期 試作

- アルミ型材 特注 個人対応

3. 「ヒートシンク」でも小ロット対応します

- ヒートシンク 特注 断面設計

- アルミ 押出 フィン 高密度

- パワー半導体 冷却 アルミフィン

- 放熱板 アルミ 押出 試作

- ヒートシンク 熱計算 相談

4. 「一括発注(ワンストップ)」ってみんな大好きですよね

- アルミ押出 アルマイト 一括発注

- アルミ押出 精密切削 セット

- アルミ部材 組み立て 委託

- アルミ押出 二次加工 神奈川

5. 他社で断られても諦めてほしくない

- アルミ押出 廃番 再現

- アルミ押出 昔の図面しかない

- アルミ押出 精度不良 対策

- 他社断られた アルミ 押出

アルミ押し出しに関するお困りごとがあれば、なんでも遠慮なくご相談下さい。

業界歴30年以上のベテランが対応させて頂きます。

相談だけでも構いません。

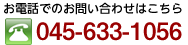

ご連絡お待ちしております。

結論から申し上げますと、「技術的には可能ですが、いくつかの重要な注意点(リスク)がある」というのが実務上の回答になります。

押出し材を扱う現場ではよく検討されるケースですが、A6063とA6005Cでは材料の「硬さ」と「流れ方」が異なるため、以下の4つのポイントを確認する必要があります。

- 圧力不足と金型への負荷

A6005CはA6063よりも変形抵抗(硬さ)が高いため、同じ形状を押し出すにもより強い圧力が必要です。

リスク: A6063用に設計された(強度計算された)金型に強い圧力をかけると、金型が歪んだり、最悪の場合は割れたりする可能性があります。

特に薄肉の部分や、複雑な中空形状の「マンドレル(芯)」部分に負荷がかかります。

- 寸法精度の変化(収縮率の違い)

アルミは熱い状態で押し出され、冷める過程で収縮します。

リスク: A6063とA6005Cでは収縮率がわずかに異なります。また、材料が硬い分、金型から出た後の「よじれ」の影響も変わるため、ストレッチ矯正による誤差も発生し厳密な寸法公差(±0.1mm単位など)を求める場合、A6063用の金型では寸法が外れることがあります。

- メタルフロー(流れ)のバランス

金型には、アルミが均一に流れるように「ベアリング」と呼ばれる調整が施されています。

リスク: A6063は「サラサラ」と流れるのに対し、A6005Cは「粘り気のある硬さ」があります。A6063用に最適化された流れの設計だと、A6005Cを通した時に流速のムラができ、形材がねじれたり、表面にムラ(肌荒れ)が出たりすることがあります。

- 金型の摩耗(寿命)

A6005CはA6063に比べてマグネシウムやシリコンの含有量が多く、金型への摩耗負荷が高いです。

リスク: 6063用の金型を転用すると、金型の寿命が通常よりも早く尽きてしまう可能性があります。

実務的な判断基準

メーカー側は、無用なトラブルを避けるため基本的に嫌がります。

但し「とりあえず形になれば良い」試作レベルの場合なら、条件によって交渉の余地はあると思っております。

慎重な姿勢は変わりませんが「寸法や表面肌が6063時と変わる可能性がある」という条件付きで受けて頂いた実績はあります。

「量産」や「高精度」が求められる場合100%推奨しません。

A6005Cの特性に合わせた「逃げ」や「ベアリング」の調整を施した専用金型を製作したほうが、結果的に歩留まり(良品率)が上がり、コストも抑えられます。

最後に、ココだけの話ですが・・・

経験上、設計のA6063Sでは強度が足りないのではないかと危惧し、技術担当者へ提案しA6005Cで金型を製作して両方生産し納品たことがあります。

試験の結果、A6063では荷重で開口部の寸法が製品中央で設計値よりも微妙に大きくなってしまうのに対し、A6005Cでは設計値内でした。

結果的には微量なタワミ量を減らすことで、可動性能が格段に向上することが判明しA6005Cをご選択いただきとても喜ばれました。

いまでも定期的にご発注頂いている、思い入れのある開発製品のお話です。

結論から申し上げますと、「6N01」と「6005C」は、「旧名と新名」になります。

かつて日本独自の規格だったものが、国際規格に合わせて整理されたという経緯があります。

※最下部に変更の経緯を記載します。

設計や調達の観点で、これらをどう使い分けるべきか、具体的に比較・解説します。

1. 6N01 と 6005C の違い

- 6N01 (旧JIS規格): 日本で独自に開発された合金で、主に6063より強度の必要な建築材や新幹線や鉄道車両の構造材として進化しました。

- 6005 / 6005C: 国際標準(ISO)に合わせるため、JIS規格が改正された際に、6N01の特性を引き継ぎつつ統合された名称です。

新規で図面を作成するなら、 「A6005C」をご指定下さい。

2. 性能比較表(T5処理の場合)

強度の面では、6005Cの方がわずかに高い基準値を設定されていますが、実用上の差はほとんどありません。

| 特性 | 6N01-T5 (旧規格) | A6005C-T5 (現行規格) | A6063-T5 (比較用) |

| 引張強さ | 245 N/mm² 以上 | 245 N/mm² 以上 | 155 N/mm² 以上 |

| 耐力 (変形しにくさ) | 205 N/mm² 以上 | 215 N/mm² 以上 | 110 N/mm² 以上 |

| 伸び | 8% 以上 | 8% 以上 | 8% 以上 |

| 特徴 | 溶接後の強度低下が少ない | 6N01を継承・強化 | 形は作りやすいが弱い |

3. 改定確認のポイント

① なぜ「6N01」という名前がまだ使われるのか?

古くからある図面や、鉄道・建築関係のベテラン設計者の間では「6N01」という名称が強く浸透しています。

弊社では上記に記載の強度的な資料をご提示し、品質向上になる旨をご説明します。

強くなれば全てOKではないので、技術担当者様にもご確認いただきながら慎重に確認作業をお願いしております。

② 6005「無印」と「C」の違い

実はここが重要です。

- 6005: 海外で一般的な規格。

- 6005C: 日本独自の「C(CopyまたはCommercialの意)」が付いた規格。

海外メーカーに「6005」で発注すると、微妙に組成が異なり、日本のJIS規格(6N01相当)で期待される「薄肉で複雑な形状」がうまく出ないリスクがあります。

国内での調達ならA6005C(またはCS)を指定するのが正解です。

4. 調達担当者様へ

「旧図面の『6N01』をどう調達すべきかお悩みではありませんか?」

以前の図面によく見られる「6N01」は、現在JIS規格では「A6005C」に統合されています。

当社では、旧規格の特性を熟知した上で、現行のA6005C-T5を用いた最適な形材選定をサポートします。

- 強度不足を解消したい: A6063からのグレードアップ提案。

- 形状を複雑にしたい: A6061では不可能な薄肉中空設計。

規格の名称変更に伴う混乱も含め、MSPは技術商社として「今、手に入る最適な材料」を解説・提供いたします。

参考までに、この変更がどの様な経緯で行われたかをまとめると、以下のようになります。

| 年代 | 改定内容と背景 |

| 1999年 | 国際規格(ISO)への整合化開始

日本の独自規格から、4桁の国際規格(A6063など)への移行が本格化しました。 |

| 2006年 | 【重要】6005Cの導入

「6N01」のような日本独自名称を廃止し、国際的な「6005」に日本独自の特性(Commercial/Copy)を意味する「C」を付けた「6005C」が正式に採用されました。 |

| 2015年 | さらなる規格の細分化と統合

化学成分や機械的性質のさらなる微調整が行われ、現在の「A6005C」としての地位が定着しました。 |

エムエスパートナーズの強み(ヒートシンク・アルミ押出材領域)

(対応状況)

小ロット対応 ◎(試作1個~OK)

ヒートシンク実績 ◎(押出形状/切削/板金/仕上げ)

二次加工 ◎(マシニング/穴あけ/表面処理/組立)

技術サポート ◎(設計提案/コスト相談)

一括調達・納品 ◎(ワンストップ可)

納期対応力 ○~◎(内容に応じて調整)

1. 少ロット/多品種への柔軟対応

- 1個からの試作にも対応可能。最小ロットや特殊形状の押出材・ヒートシンクにも対応。

- 大手メーカーが敬遠しがちな「試作」「ニッチ形状」でも積極対応。

✔ 試作・開発用途に強く、研究機関や装置メーカーにも実績あり。

2. ワンストップ対応力(調達~加工~表面処理まで)

- アルミ押出材の調達から、二次加工(切断、マシニング、タップ、アルマイト等)、納品まで一括対応。

- 加工業者との強固なネットワークにより、部品単位の完成品納品も可能。

✔ 面倒な部品調達や工程管理をすべて任せられる「技術系専門商社型の一括請負体制」。

3. ヒートシンク・筐体製品における実績多数

- 放熱器(ヒートシンク)に特化した押出形状や加工経験が豊富。

- LED、電源、EV関連など放熱が重要な製品群への対応力。

✔ ユーザーの要求に応じた断面設計支援やカスタム品提案も可能。

4. 短納期・フレキシブルな調整力

- 中小ロットであれば調達・加工・納品までのスピード対応が可能。

- 国内外の加工ネットワークを活かし、納期の調整や部材変更にも柔軟に対応。

5. 技術提案型の営業力

- 技術知識を持った営業担当が、仕様のすり合わせや設計相談にも対応。

- CAD図面からの逆提案や、既存品のコストダウン案などにも対応。

✔ 単なる「仕入・販売」ではなく、開発段階からのパートナーとして動けるのが大きな特長。