2025年も最終盤となり、せわしなく動き回っております。

今年の春ぐらいから、メールサーバーからの受信に関して多くの問題が発生しておりました。

関係各所には、大変ご迷惑をお掛けした方もおられました。

改めてお詫び申し上げます。

対処をお願いしておりましたが、改善せぬままサーバー業者が事業譲渡を行うとの通知を受け引き継ぎ業者の選定も行われましたが、自分でサーバーを新たに選定し移管作業を進めてまいりました。

弊社のホームページ作成保守を委託しているパートナーより、無事移管が完了したとの連絡がありこうしてご報告の運びとなりました。

メール受信のレスポンスも改善しました。

ホームページに関しては、サーバーを移管した影響で流入が大幅に減る可能性を指摘されておりますが、改めて地道に再構築してまいります。

投稿フォームが変わって戸惑いながらの初投稿なので、改行とか段落とか出来てるか心配です。

末筆となりましたが、本年も皆様には大変お世話になりました。

厳しい市場環境の中でもどうにか年末を迎えることが出来たのも、ひとえに関わって頂ける全ての方に支えて頂いた賜物と心より感謝申し上げます。

良い年をお迎え下さい。

弊社が、検索を通じて「皆様」にお探し頂き、出会うためのキーワードを整理しました。

皆様がお困りで検索するであろう部分に特化します。

1. 「設計・開発担当者」の悩みを捉えるキーワード

設計者様は、図面を引く前の「これって形にできるの?」って思って調べますよね?

- アルミ押出 断面設計 相談

- アルミ押出 形状提案

- アルミ化 軽量化 相談

- アルミ押出 複雑形状 限界

- アルミ押出 肉厚 1.0mm

2. 「どこも受けてくれない」ニーズにお応えしたい

- アルミ押出 試作 1本から

- アルミ押出 小ロット 10kg

- アルミ押出 金型代 安く抑える

- アルミ押出 短納期 試作

- アルミ型材 特注 個人対応

3. 「ヒートシンク」でも小ロット対応します

- ヒートシンク 特注 断面設計

- アルミ 押出 フィン 高密度

- パワー半導体 冷却 アルミフィン

- 放熱板 アルミ 押出 試作

- ヒートシンク 熱計算 相談

4. 「一括発注(ワンストップ)」ってみんな大好きですよね

- アルミ押出 アルマイト 一括発注

- アルミ押出 精密切削 セット

- アルミ部材 組み立て 委託

- アルミ押出 二次加工 神奈川

5. 他社で断られても諦めてほしくない

- アルミ押出 廃番 再現

- アルミ押出 昔の図面しかない

- アルミ押出 精度不良 対策

- 他社断られた アルミ 押出

アルミ押し出しに関するお困りごとがあれば、なんでも遠慮なくご相談下さい。

業界歴30年以上のベテランが対応させて頂きます。

相談だけでも構いません。

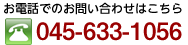

ご連絡お待ちしております。

今回は、アルミ押し出し材を採用するメリットと特性を簡単に説明しようと思います。

アルミ押し出し材は、自由な断面形状と多彩な機能性を両立できる、設計の自由度が極めて高い素材です。

MSPが取り扱うアルミ材の主要な特性を、実務視点で解説します。

- 「軽量化」による性能向上

特性: 鉄や銅に比べ、重さは約3分の1(比重2.7)。

実務メリット

筐体やフレームをアルミ化することで、製品自体の軽量化、輸送コストの削減、可動部の高速化・省エネ化が図れます。

設計段階からお手伝いさせて頂ける時には、軽量化だけでなく、組み立て性やメンテナンス性も考慮した提案を心掛けております。

- 「耐食性」に優れ、メンテナンスを軽減

特性: 表面に自然形成される酸化被膜が材料表面を保護します。

実務メリット

酸化皮膜を自己生成し錆びにくいため、屋内環境であれば長期間使用可能です。

「アルマイト処理」を施すことで、さらに過酷な環境にも耐えうる仕様に強化できます。

生地でご利用になる場合、切断面が生地でも良い場合長尺材で処理をオススメし、意匠性が必要な場合は染色アルマイトで対応し、指定色での処理が必要であれば塗装での対応も可能です。

- 「複雑な形状」を一本の部材で実現(押し出しの強み)

特性: 柔らかい性質を活かし、金型を通して複雑な断面を成形できます(塑性加工)。

実務メリット

複数の部品を溶接やネジ止めしていた構造を、「一体成形」の押し出し材に置き換えることができます。

これにより、組立工数の大幅削減と、部品点数のスリム化が可能です。

統合でご検討の場合は、断面形状の寸法公差を考慮した提案をさせて頂きます。

- 合金化による「高強度」と、設計上の注意点

特性

添加金属(銅・マグネシウム等)や熱処理により、鉄に匹敵する強度まで高められます。

実務メリット

航空機部品にも使われる高強度合金を選択可能です。

注意点

剛性(たわみにくさ)を示す「縦弾性係数(ヤング率)」は鉄の1/3です。

同じ力をかけた場合、鉄より「しなりやすい」ため、断面形状(肉厚やリブの配置)による補強設計が重要になります。

※MSPでは、高強度材の場合には板からの切削で対応することが多いです。

- 「高い導電性」でバスバーにも最適

特性: 銅の約60%の導電率を持ちますが、重さは1/3です。

実務メリット

「同じ重さなら銅の2倍の電流を流せる」という経済性の高さから、大型の送電線や車載バスバーなど、重量とコストが課題となる電装部品に選ばれています。

電線の圧着端子になる部品の素材を押出材で提案させて頂いた実績があります。

- 「優れた熱伝導性」で熱問題を解決

特性: 熱を伝える力は鉄の約3倍。

実務メリット

押し出しの「複雑な断面を作れる」利点を活かし、表面積を極限まで増やした「ヒートシンク(放熱板)」の製作に最適です。

電子機器の小型化・高出力化に伴う熱対策の切り札となります。

MSPは、電源メーカー様からのご要望に小ロットで標準品への追加カスタムなど柔軟な対応が取れる体制を敷いております。

- 「環境対応・リサイクル」に強い

特性: 融点が低く、新地金を作る3%のエネルギーで再生可能です。

実務メリット

廃材の価値(スクラップ価値)が高く、企業の環境負荷低減(ESG)への貢献をアピールできる素材です。

- 「衛生的」でクリーンルームにも対応

特性: 無毒・無臭。重金属のような人体への悪影響がありません。

実務メリット: 食品機械、医療機器、半導体製造装置のフレームなど、クリーンさが求められる現場の部材として信頼されています。

MSPでは、医療装置の部品や食品型でご利用になる部品を押出材で提案し二次加工、表面処理までおまかせ頂いた実績があります。

- 光や熱を「反射」し、エネルギー効率を高める

特性: 赤外線や熱線をよく反射します。

実務メリット: 照明の反射板や、熱を遮断したい筐体の断熱部材として活用でき、機器の効率向上に寄与します。

MSPでは、照明の反射板に利用する部品に化研アルマイトを施し反射率を上げて対応させて頂いた実績があります。

- 「非磁性」で精密機器の干渉を防ぐ

特性: 磁石につかず、磁場に影響を与えません。

実務メリット

磁気を嫌う電子計測機器、半導体装置、MRI関連などの部材として、ノイズや誤作動を防ぐために不可欠な特性です。

MSPでは、お客様がノイズ低減を目的としたケースを製作されるに当たり、組み立て性を考慮しつつ、同じ断面で複数の部材を制作できる提案をさせて頂き採用頂いた実績があります。

(MSPからのアドバイス)

アルミ押し出し材は、一般的にA6063が主流ですが、もう少し強度が欲しい時にはA6005Cなど「どの合金を選ぶか」と「どんな断面形状にするか」の組み合わせで、性能とコストが劇的に変わります。

「この強度が欲しいが、重さを抑えたい」「この放熱性能を小ロットで実現したい」といった具体的な課題がございましたら、設計段階からぜひMSPへご相談ください。

ご連絡をお待ちしております。

新規のお客様よりお問い合わせ頂き、全くアルミ押し出しについて知識がないので説明して欲しいと求められました。

そこで、AIを活用しながら、細部を修正しつつ作成した資料をコチラにも掲載いたします。

「ところてん」が解らないと言われたら、押し出しメーカーの作業動画を見て頂くしか無いですね。

=======

1. 仕組みは「ところてん」と同じ

アルミ押し出しとは、アルミでできた「ところてん」を作るようなものだとイメージしてください。

- 原料(ところてんのタネ): まず、アルミニウムの塊(ビレット)を約500~510℃という高温で柔らかくします。

- 金型(ところてん突き): 次に、作りたい断面の形に穴が開いた硬い鋼鉄の型(金型・ダイス)を用意します。

- 押し出し(突き出す): 柔らかくしたアルミを、非常に強い力で金型の穴からところてんのように押し出して、長い棒状の製品を作ります。

2. なぜアルミ押し出しを使うのか?

この方法の最大のメリットは、「必要な断面の形を自由に、かつ長く作れること」です。

- 複雑な形状: L字型、T字型、H型、あるいは中が空洞になったパイプなど、断面が複雑な形状を一発で、ムラなく作り出せます。

- 軽量で強い: アルミニウムは軽くて強度が高いため、押し出しで作られた製品は、軽さを維持したまま、構造的に非常に強いという特性を持っています。

結論から申し上げますと、「技術的には可能ですが、いくつかの重要な注意点(リスク)がある」というのが実務上の回答になります。

押出し材を扱う現場ではよく検討されるケースですが、A6063とA6005Cでは材料の「硬さ」と「流れ方」が異なるため、以下の4つのポイントを確認する必要があります。

- 圧力不足と金型への負荷

A6005CはA6063よりも変形抵抗(硬さ)が高いため、同じ形状を押し出すにもより強い圧力が必要です。

リスク: A6063用に設計された(強度計算された)金型に強い圧力をかけると、金型が歪んだり、最悪の場合は割れたりする可能性があります。

特に薄肉の部分や、複雑な中空形状の「マンドレル(芯)」部分に負荷がかかります。

- 寸法精度の変化(収縮率の違い)

アルミは熱い状態で押し出され、冷める過程で収縮します。

リスク: A6063とA6005Cでは収縮率がわずかに異なります。また、材料が硬い分、金型から出た後の「よじれ」の影響も変わるため、ストレッチ矯正による誤差も発生し厳密な寸法公差(±0.1mm単位など)を求める場合、A6063用の金型では寸法が外れることがあります。

- メタルフロー(流れ)のバランス

金型には、アルミが均一に流れるように「ベアリング」と呼ばれる調整が施されています。

リスク: A6063は「サラサラ」と流れるのに対し、A6005Cは「粘り気のある硬さ」があります。A6063用に最適化された流れの設計だと、A6005Cを通した時に流速のムラができ、形材がねじれたり、表面にムラ(肌荒れ)が出たりすることがあります。

- 金型の摩耗(寿命)

A6005CはA6063に比べてマグネシウムやシリコンの含有量が多く、金型への摩耗負荷が高いです。

リスク: 6063用の金型を転用すると、金型の寿命が通常よりも早く尽きてしまう可能性があります。

実務的な判断基準

メーカー側は、無用なトラブルを避けるため基本的に嫌がります。

但し「とりあえず形になれば良い」試作レベルの場合なら、条件によって交渉の余地はあると思っております。

慎重な姿勢は変わりませんが「寸法や表面肌が6063時と変わる可能性がある」という条件付きで受けて頂いた実績はあります。

「量産」や「高精度」が求められる場合100%推奨しません。

A6005Cの特性に合わせた「逃げ」や「ベアリング」の調整を施した専用金型を製作したほうが、結果的に歩留まり(良品率)が上がり、コストも抑えられます。

最後に、ココだけの話ですが・・・

経験上、設計のA6063Sでは強度が足りないのではないかと危惧し、技術担当者へ提案しA6005Cで金型を製作して両方生産し納品たことがあります。

試験の結果、A6063では荷重で開口部の寸法が製品中央で設計値よりも微妙に大きくなってしまうのに対し、A6005Cでは設計値内でした。

結果的には微量なタワミ量を減らすことで、可動性能が格段に向上することが判明しA6005Cをご選択いただきとても喜ばれました。

いまでも定期的にご発注頂いている、思い入れのある開発製品のお話です。