皆様、お疲れ様です。代表の伊藤です。

早速ですが、先日ホームページ経由でお問合せを頂きましたご新規様と、加工法を考慮した形状での設計打ち合わせをさせて戴きました。

最大の課題は、機能性と加工性=コストをどうバランスを取るか?

垂直立ち上げになる事を考慮し、対応可能な工法への切り替えもお願いしました。

お客様がご存じない加工法や、想定していなかった工法をご提案させて頂きました。

最近、このような打ち合わせをさせて頂けるお話が増えて来ております。

品質を担保しながらコストを下げるには、設計段階から加工法を意識して、如何に加工工数を減らすかが大切になります。

MSPは技術商社というポジションを活かし、一つの加工法に拘ることなく様々な加工法の中からお客様が求めるQ・D・Cにマッチする工法をご提案し、最善の提案をさせて戴きます。

それは、試作段階から始まります。

量産は金型を作るが試作段階では費用削減の為に、切削加工のみならずワイヤーカットや放電加工を組み合わせた複合加工を取り入れたりします。

切削加工といえども、量産工場は試作加工が得意ではない場合もあります。

そんな時には、MSPを支えてくれる多くの協力会社の中より、その時に最善の試作加工メーカーに協力を仰ぎ、試作ノウハウを量産工程へフィードバック出来る体制を組みます。

量産移行後にもロットの変遷に応じた、協力会社の変更も可能です。

10個が得意な会社と、500個が得意な会社、1000個が得意な会社では、設備体制にもちろん違いがあり人員体制にも違いがあります。

人員・設備が違えば、コストベースが全く変わります。

その時々のシュチュエーションに応じ、お客様がご要求されるレベルの協力会社と連携を組み、時代の変化に則した体制で対応させて戴きます。

このように「MSPワンストップサプライシステム」は、部品単価だけのコストダウンではなく、お客様の調達に関わるコスト低減もお手伝いできるシステムとなっております。

想像してみてください。

あからさまには目に見えませんが、調達先を変更する時に発生するコストがどれだけ掛かるかを。

発注先を探す時間と、見積りを行うための打ち合わせ時間に、品質確認に関わるコストを。

最初に書かせて戴きました、今回打ち合わせをさせて戴きましたお客様は、そんな事まで想定していただきMSPを選んで頂きました。

ご注文戴いたご期待に沿えるよう、協力会社とともに試作段階から精一杯お手伝いさせて戴きます。ありがとうございます。

MSPで、下げる根拠の無い根性だけのコストダウンを繰り返してきた結果日本の製造業が疲弊するのを、目の当たりにしています。

製造業が疲弊し若い世代が流入しない業界になってしまったら、製造業はモノづくり大国日本はどうなるのでしょうか?

MSPは、発注のミスマッチを解消する事が我々の使命と位置付け、モノづくりの現場がイキイキと生産できる環境の復活に少しでもお役に立ちたいと常に願っております。

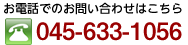

発注のミスマッチなどでお困りの場合には、お気軽にお声掛け下さい。

宜しくお願い申し上げます。

この話、秘密保持契約の関係で詳細は書けないのが残念だ。

今、追いかけている様々な仕事の中で、五感的な評価が下される商品がある。

旋盤で削ったアルミに、ショットブラストを掛けて、染色アルマイトをするって内容なんだけど。

形状も厄介だし、ショットの目が細かいから下地が大事だし、アルマイトの色調は中間色。

これ書くだけで、判って戴ける人には判って戴ける厄介さが含まれている。

そして、この商品の見積り経緯がこれまた厄介。

中国で既に生産している商品で、五感的な不良で3割近く捨てなくてはならないので、

その費用やらなんやらを考えると日本で品質の安定した製品を調達した方が良いと判断したまではいいのだが・・・

中国価格がベースの為、3割の不良があっても普通にやったら勝ち目は無い。

そこで、我が優秀な切削・ショットブラスト・アルマイトの各協力会社に、我々のレベルの高さを見せてやろうと気合を入れて見積りに臨んだ。

一回の切り込み量を増やしても面粗度を落とす事無く出来る切削条件にギリギリまで条件を上げ、様々なノウハウを駆使してタイムを短縮した。

ショットブラストも、外観注意品を多く扱っている協力会社で効率のよい方法を考えてもらった。

アルマイトも、色差の品質管理に関しては信頼のおける協力会社だから心配は無いし、コストも相当協力してくれた。

素材についても、客先が指定して来た材質よりも品質を落とさずにコスト競争力のある材質を提案する事によってトータルコストを下げる事が出来た。

それらを取りまとめ、見積りを作成し客先に提出。 その評価は「いい線です」と戴いた。

思いっきり手前味噌だが・・・ あの形状で あの表面処理で あのコスト そりゃ~、今回のユニットが組めた時点で今回の評価は想定の範囲内。

それもこれも、お客様の担当の方が面倒くさがる最終ユーザーに対して根気強く情報収集を行ってくれた事が最大の功績なのだけど。。。

最終ユーザーが本当に困っているのであれば、中国とのトータルコストの差は不良率を加えれば大した事が無いだろうから、日本に戻すだろう。

戻す決断さえして頂ければ、我々のユニットが選択される可能性は非常に高い。

判断は、2月中に出るだろう。 今回は競争相手が中国だけに、どんな手段を講じて来るか判らないが、我々としては精一杯の見積りを出せたとの自負はある。

お客さまからも「これに限らず今後もお手伝い願いたい」とのお言葉を戴いたので、ベストを尽くした甲斐があった。

後は、果報は寝て待てだ!

MSPは、仕事に応じた協力会社のユニットを編成し、お客さまにとって最良の連携を作り上げる事によって、期待にお応えする体制を整えています。

中国製の品質でお悩みの方は、一度お問い合わせください。

MSPは、最良の解決法でお応え致します。

表面処理に関する用語を集めてみました。

アルマイト

「陽極酸化被膜処理」ともいい、アルミニウムに耐食性酸化被膜を施すこと。ショウ酸溶液中でアルミを陽極として電解すると、アルミの表面に多孔質で電気絶縁性・耐摩耗性の高い酸化被膜ができる。 さらに高圧蒸気または熱湯処理をして孔をふさぐと黄緑乳白色の耐食性にすぐれた被膜になり、建材用のアルミの表面処理によく使われている。 また自然発色法や染色法を利用して容易に着色でき、黒やブロンズ色が多用されている。 多孔質を利用して樹脂や金属を侵入させ、耐摩耗性を改善させたり通電性をもたせることもできるので、被膜の用途、目的によりクロム酸や硫酸などを使用して、さらに優れた特性を出すこともできる。

アルマイトタッチ跡

アルマイト処理をする際に、材料をつかんでアルマイトをかけるがそのつかみ部分にはアルマイトがかかっていない。その部分のこと。

硬質アルマイト

アルミニウム及びアルミニウム合金の表面処理で、陽極酸化被膜(アルマイト)処理のうち、硬度(HV)350以上のものを硬質アルマイトと呼んでいる。 耐摩耗性、耐食性にすぐれ、耐電圧、含油性をもっている。 被膜の形成法は硫酸浴をベースとして10℃以下の低温で陽極酸化する低温法と、有機酸に硫酸を添加した混酸を用いて常温付近で電解する常温法とがある。

B1アルマイト

アルマイト膜厚:9ミクロンの事。

B2アルマイト

アルマイト膜厚:6ミクロンの事。

クリア

耐候性を増す目的でアルマイトの上に施される透明な塗装。 また、電気的に付着させる電着クリアと呼ばれる製法もある。

ショットブラスト

圧縮空気または遠心力などでショット=shot(鋼粒)やカットワイヤなどを加工物に吹きつけて行う研摩方法。 美観、塗装下地または酸洗の前工程で行われる。

耐食性

腐食されにくい性質を耐食性が良いという。 普通、鉄は“さび”やすく、ステンレス、アルミ、伸銅品は“さび”ないといわれるが全く腐食しないものはなく、腐食されにくいということである。 腐食には金属組織や内部応力といった内的要因と、溶接や曲げ加工、表面処理などの加工要因、温度や湿化、酸、各種薬品、使用環境などによる外的要因があり、それぞれの要因に対してあるいは複合的に、耐食性が問われる。 一般的には、オーステナイト系ステンレス、5000番系アルミニウム、青銅系が耐食性の良い材料とされるが、統合的には高Ni合金が優れているといえる。

電解研磨

一般に食塩水や硝酸ナトリウム水溶液などの電解液中で加工物を陽極にし、陰極とすき間を作り加工物面を電解溶出させる研磨方法である。

キリンス処理

真鍮(黄銅)製品を酸洗する処理の事で、錆落としと同時に真鍮本来の光沢を出す酸処理法で非常に綺麗な表面を得ることが出来ます。 一般的には、硝酸をベースとし強酸の混合液へ浸せきさせ、汚れた表面を溶解し新しい 銅表面を露出させ光沢を得られます。 光沢浸漬法、化学研磨法とも呼ばれます。 処理の際には、多量の窒素酸化物が発生する為、作業環境などを考慮し処理は減る方向にあります。

バフ研磨

布製あるいは適当な物質の研磨輪を用いて光沢を出す研磨方法。

ヘアライン(HL)

長く連続した研磨目をもった仕上げ 適当な粒度(通常150~240番の砥粒が多い)の研磨ベルトで髪の毛のように長く連続した研磨目をつけたもの。 建材の最も一般的な仕上げ。

バレル研磨

材料を研磨剤とともに回転させるか又は振動容器に入れて研磨する方法で、乾式と湿式がある。 バリ取りまたは美観を目的に行われる研磨方法。

めっき

金属の代表的表面処理で、鉄、非鉄全般に広く使われている。 加工物をめっき液中で陰極とし電解して、表面に金属膜を析出させる電気めっき、金属塩水溶液中の金属イオンを還元剤に用いて加工物表面に還元析出する無電界めっき、溶融した金属中に加工物を浸漬し、その表面に金属を凝固・被覆させる溶融めっきがある。 めっきの目的は、美観上、耐食性、耐摩耗性の改善などである。 クロムめっき、ニッケルめっきが代表的である。 アルミクロムメッキのノウハウを確立しているメーカーは少ない。