テクニカルショウヨコハマ2016 2日目開幕です!

パシフィコ横浜で開催中の「テクニカルショウヨコハマ」に「e-32」ブースにて出展中です。

アルミ押し出し材の展示を行っております。

自社商品の「快足アルミ放熱ボード」シリーズの展示も行っておりますので、ご来場の際には是非お立ち寄り下さい。

初日の反省を活かし、2日目はPOPの追加も行いました。

皆様のご来場を、心よりお待ち申し上げております。

2016年2月4日 9:30 AM | カテゴリー:アルミ押出し材, オリジナル商品, ヒートシンク・放熱板, メディア掲載報告, 展示会情報, 簡易加工, 表面処理

テクニカルショウヨコハマ2016

2月3日~5日の期間で、パシフィコ横浜において開催される

「テクニカルショウヨコハマ2016(第37回工業技術見本市)」

に出展させて戴きます。

出展ブースは、生産(加工技術)分野「e‐32」となります。

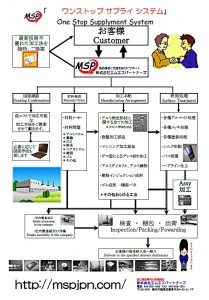

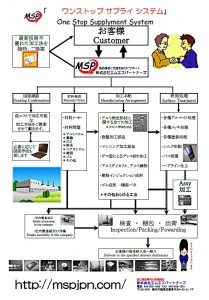

MSPワンストップサプライシステム

今回の出展では、アルミ押し出し形材を中心に据えた展示を行います。

アルミ押し出し材の小ロット対応についてや、二次加工に関する点などを多くの皆様にご説明させて戴ければと思います。

昨今、急激にご要望が増えて来ております「簡易加工」についてもお困りの皆様へ認知戴ける様にしてまいりたいと思います。

・アルミ押し出し材の切断

・端末のプレス加工

・ヒートシンクへのタップ加工

・簡易切削加工

・ボール盤での穴あけ 等々

もちろん、小ロットでの素材調達から、二次加工はもちろん、表面処理まで含めた「MSPワンストップサプライシステム」で対応させて戴きます。

ご来場の際には、是非ともお立ち寄り下さい。

会場を見学される前に、コートなどのお荷物置き場としても

ご利用頂ければと思います。

歩き回られて疲れた足を癒す為の椅子と「快足アルミ放熱ボード」を

ご用意してお待ち申し上げております。

宜しくお願い申し上げます。

2016年2月1日 11:13 AM | カテゴリー:ASSY加工, アルミ押出し材, オリジナル商品, ヒートシンク・放熱板, メディア掲載報告, 切削加工, 外観仕上げ部品, 展示会情報, 簡易加工, 表面処理

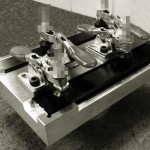

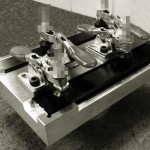

アルミ押し出し形材 加工治具

弊社は、アルミ押し出し形材の小ロット対応をさせて戴くことで、多くの皆様にお引き合いを頂いております。

多くのお客様からは「素材だけでなく二次加工も一緒に対応して欲しい」と言うご要望を戴きます。

MSPとしても、二次加工までお任せ戴ける体制を整えておりますので、その様な要望が有ることは非常に嬉しく、やりがいを感じる仕事となります。

アルミ押し出し形材の二次加工は、簡易的な加工が多いので

「どこでも出来るでしょ!」 「簡単だから安くて当然!」などと言う

イメージを持たれがちですが、異形材のクランプ(固定)には

少なからずのノウハウが必要となります。

写真の被加工物は非常に簡易的に見える形状で加工内容も

単純ですが、公差的に厳しくアルミ押し出し形材の公差の

バラつきによって加工精度が変わってしまうので、単純に

バイスで固定するだけでは不良率が高くなってしまいます。

そこで専用の固定治具を製作し、NCロータリーテーブルが

搭載されているマシニングセンターで加工を行っております。

四面フライス材などから加工を得意とする加工メーカー様が

見積もると、アルミ押し出し形材の公差のバラつきを理解

されて居ない場合が多く「バイスでクランプしてヤればいいや!」

と言う判断になる場合が多く、非常に安価な見積りを提出される

ケースが多く、見積りが競合した場合には残念ながらコストで

他社へ流れてしまうケースもあります。

しかし後日談を伺うと、精度確保が出来ず歩留まりが悪くなり

結果的に専用治具を作り対応する事となり、結果的に弊社の

提示したコストの方が安かったと言う事例が何回もあります。

アルミ押し出し形材の素材調達をメーカーから直接仕入れる

ことが可能で、二次加工を豊富に手掛け、その道に通じる

協力メーカーとタッグを組むMSPならではの 知見があります。

加工内容によっては、断面形状の見直しを提案させていただき

トータルコストでのコストダウンを実現させて戴いた事例も沢山ございます。

アルミ押し出し形材の素材調達、二次加工のお問い合わせは

アルミ押出形材を得意とするMSPにお任せ下さい。

他社では出せないメリットを提案させて戴ける様、お客様と共に

改善案を探らせて戴きます。

押出材で設計したが、最後にはアルミダイキャストで生産した方が

コスト的に優位だとか、プレス品に変更した方が競争力が有る

と言うケースや・・・

逆にプレスやアルミダイカストで設計したがアルミ押し出し材で

生産した方が優位性が有る!

など、多角的観点での最適な提案をさせて戴きます。

自動車、二輪車、新幹線、油圧、機械装置LED照明関連

弱電部品、装飾部品、ヒートシンクなど、あらゆる業界での

二次加工部品の納入実績が御座います。

皆様からのお問い合わせをお待ちしております。

(お問い合わせ先)

営業担当 : 伊藤・坪谷(ツボヤ)

HP http://mspjpn.com/

mail sales@mspjpn

電話 045-633-1056

FAX 045-633-1051

2016年1月29日 2:30 PM | カテゴリー:ASSY加工, アルミ押出し材, ヒートシンク・放熱板, 切削加工, 外観仕上げ部品, 材料について, 簡易加工, 表面処理

標準ボルトへの追加工

誠に悲しい現実ではありますが、廃業する会社が増えて来ています。

団塊の世代で、日本経済を支え続けてきた町工場のおっちゃん達が、続足リタイアしていると言う背景でしょうか。

その様な状況の中、今までお願いしてた簡易加工を依頼していた町工場が廃業してしまって依頼先がなく困っていると言う趣旨のお問い合わせが増えております。

MSPでは、標準品のボルトに逃しの追加工が必要とか、寸法を数ミリ短くしたい、先端形状を変えたいなど、標準品を上手に活用されるモノ作りのアイディアを形にするお手伝いが出来る体制があります。

1本~万まで、ロットにより得意な領域の協力会社を選定し対応しております。

ボルトに限らず、50角の板に穴を一つだけ開けたい。

標準のフラットバー・アングルを切断し、少しの追加工で部品を作りたい。

MSPは、簡易加工も含めさまざまなニーズにお応え出来るネットワークを構築しております。

皆様からのお問い合わせをお待ちしております。

(お問い合わせ先)

放熱関係営業担当 : 坪谷(ツボヤ) ・伊藤

HP http://mspjpn.com/

mail sales@mspjpn

電話 045-633-1056

FAX 045-633-1051

2015年11月20日 8:30 AM | カテゴリー:アルミ押出し材, 切削加工, 樹脂加工, 簡易加工, 表面処理

アルミ押出し形材 バフ仕上げ

アルミ材部品で、外観を綺麗に仕上げたいと仰るのであれば当社内でピカピカに磨いてしまいます!

バフ処理を専門業者様に依頼してしまうと、切削加工後の横持ち運賃だけでも馬鹿になりません。

当社では、少量であれば社内作業で丁寧に手磨きさせて戴いております。

鏡面にまでは仕上げられませんが、顔が映り込む程度なら対応可能な研磨キットで対応します。

自社で作業する事によりレベル確認が出来ると言う利点もあり、量産移行後に処理メーカーへの的確な指示が可能となる為、お客様より許される事ならば対応しています。

綺麗に仕上げたアルミ部品を生地で使用する例は少なく、この後に化研アルマイトでより光沢を出す処理を行ったりします。

極稀にクリアラッカースプレーを吹いて欲しいと言うご要望もありますが、外観の保証をしないという前提でなら、その様なご要望にもお応えしております。

量産移行の場合には、取り扱いの丁寧な切削加工メーカー・バフ職人・ショットブラスト職人・意匠性アルマイトが得意なメーカー・意匠品が得意な塗装メーカーなど、多彩な協力会社をネットワーク化し、ワンストップにて最適な価格を実現してまいります。

右から左に動かすだけでなく、しっかりと自社の担うべきポジションで手を動かす事で、更なる技術知識の習得に努めて参りたいと思います。

アルミ押し出し材の試作品製作や、アルミへのバフ処理、クロムメッキ処理 などでお困りな場合には是非ともお声がけ下さい。

素材調達、切削加工から表面処理までMSPワンストップサプライシステム をご活用願います。

皆様からのお問い合わせをお待ちしております。

(お問い合わせ先)

放熱関係営業担当 : 坪谷(ツボヤ) ・伊藤

HP http://mspjpn.com/

mail sales@mspjpn

電話 045-633-1056

FAX 045-633-1051

2015年11月18日 8:30 AM | カテゴリー:アルミ押出し材, ショットブラスト, バフ仕上げ, 切削加工, 外観仕上げ部品, 社内作業

株式会社エムエスパートナーズ 代表の伊藤です。

早速ですが、皆様よりホームページ経由でのお問い合わせが相次いでおり、迅速な回答を社員一同心掛けてはおりますが、お時間を戴く場合が出て参りました。

競合他社がホームページを閉鎖した影響が出ていると思うのですが、お問い合わせ数がこの半月で大幅に増加しております。

弊社は、お困りの皆様に対し迅速に対応させて戴く事をモットーとして業務を推進させて戴いております。

迅速に対応させて頂く為に、以下の点をご留意戴き、お問い合わせ戴ければ幸いです。

・ご希望の回答日をご教示下さい。

・部品の調達日程など、大日程が見えておりましたらご教示下さい。

・加工図面、材質、表面処理の有無、調達希望ロット、納入先等も可能な限りお問い合わせ段階でご教示下さい。

・希望価格などがあれば、ご教示下さい。

「アルミ押し出し形材」の少ロット対応が可能な会社が少ない事から、お問い合わせが集中しているのだと認識しております。

どうしてもアルミ形材での設計・製造が必要な皆様に、アルミ形材を迅速にお届けする事がMSPが担わなくてはならない役割と認識しております。

その役割をしっかり担い続ける為には、どうしても皆様のご協力が不可欠でもあります。

お困りの皆様に、今までどおり一件一件出来る限り丁寧に対応して参りたいと思います。

その為にも、不躾なお願いかとは存じますがご協力賜ります様、宜しくお願い申し上げます。

加工部品の調達と流通をサポートする技術商社 株式会社エムエスパートナーズを、引き続き宜しくお願い申し上げます。

末筆となりましたが、昼夜の気温変化が大きくなりつつありますので、皆様に於かれましてはご自愛下さいませ。

陰ながら皆様のご活躍を祈念しております。

株式会社エムエスパートナーズ

代表取締役 伊藤 昌良

2015年10月26日 12:50 PM | カテゴリー:HPに関する情報, アルミ押出し材, ヒートシンク・放熱板, 代表のメッセージ, 切削加工

アルミ押し出し材を調達したいと言うご新規のお問い合わせを頂き

図面内容を電話で30分近く確認させてしました。

最初は「なんでそこまで教えなきゃならないんだ!」的なお叱りを戴きました。

しかしご提供戴ける情報量が増える度、当方からご提供できる情報精度が上がり

後加工の内容も確認させて戴き先方がご存じない生産工程上のリスクや

寸法変更による加工工程上のメリットなどを丁寧に説明させて頂きました。

最後にはこちらの質問意図を御理解戴けた様子で、電話の切り際に・・・

====

他に電話しても、紋切り型の回答ばかりでここまで丁寧に提案してもらえる事はなかった。

こちらの情報提供不足が原因だったかも知れないので、いい勉強になりました。

注文をお願いしますので、早急に見積書をご提示下さい。

====

こうやって提案を受け入れて戴ける事で、誰も苦しまずに原価低減出来るのは

技術商社冥利に尽きます。

これからも、出来る限り一つ一つ丁寧に対応させて頂こうと思います。

アルミ押出形材のご用命は、株式会社エムエスパートナーズまでお願い致します。

(お問い合わせ先)

営業担当 伊藤

HP http://mspjpn.com/

mail sales@mspjpn

電話 045-633-1056

FAX 045-633-1051

2015年10月5日 11:01 AM | カテゴリー:アルミ押出し材, 材料について

旋盤系の加工品をお引き合い頂くと、内径キー溝加工の指示が

記載されて いる事がよくあります。

歯車やボスになるであろう部品。

キー溝加工する際に使用される加工設備は、大きく分けて2種類。

・ブローチ盤

刃が鋸状に配置された長尺の刃物を「引き抜く」事により被削物を

加工する切削加工の一種。

仕上がり部分の寸法が、加工に使用したブローチと、ほぼ同じと

なるため、フライス盤・形削り盤などによる加工より高精度に

仕上がる上、加工速度が速い。

また、繰り返し精度が高いのが特徴で、大量生産に向いています。

・スロッター

スロッターとは立て削り盤ともいわれ、溝削り加工を行う工作機械の

ことをいいます。

水平2軸直線運動および回転運動を間欠的に行う円テーブル上に

加工品を取り付け、垂直運動するラムに取り付けたバイトを

使用するのが特徴です。

主にキー溝、スプライン、角孔、インボリュートスプライン等を加工します。

先日お問い合わせ戴きました案件では、コスト面でお困りとの事で

詳しくお話を伺ってみますと、スロッターで対応していると思われる

情報を出して頂きました。

加工寸法的には、ブローチ盤の既存刃物があればコストが確実に

下る 事が予測できました。

記憶では、仲間の会社がJS9規格で幅3~14mmまでを1mm単位で

取り揃えていた筈なので、早速問い合わせ。

その結果、数点の微細な問題はあったのですが、ご要望サイズの

刃物がありそれで対応可能という結論に至りました。

この様に加工法の選択を正しく行い、その道のプロと巡りあえば

コストを適正に下げることも可能です。

弊社ではこの様に適正な加工法を選択する事で、品質を落とさずとも

コスト競争力を保つことが出来ると考えています。

国内メーカーの技術力を有効活用する事で、日本の未来にものづくり を

残していく第一歩だと思います。

そして、弊社のような立場で加工法をコーディネートする人材の育成が

モノづくりの現場に適正な利潤を生み出す為に必要な事と手前味噌

ですが思っています。

今回は、キー溝加工を例にお話致しましたが、適切な加工法に変更する 事で

お客様の利益に繋がる事例は多いです。

品質・納期・コストでお困りの際には、弊社へ気軽にお声がけください。

ご連絡をお待ちしております。

「お問い合わせ」はこちらをクリック!

2015年3月26日 3:26 PM | カテゴリー:協力メーカー 技術紹介

皆様、お疲れ様です。代表の伊藤です。

早速ですが、先日ホームページ経由でお問合せを頂きましたご新規様と、加工法を考慮した形状での設計打ち合わせをさせて戴きました。

最大の課題は、機能性と加工性=コストをどうバランスを取るか?

垂直立ち上げになる事を考慮し、対応可能な工法への切り替えもお願いしました。

お客様がご存じない加工法や、想定していなかった工法をご提案させて頂きました。

最近、このような打ち合わせをさせて頂けるお話が増えて来ております。

品質を担保しながらコストを下げるには、設計段階から加工法を意識して、如何に加工工数を減らすかが大切になります。

MSPは技術商社というポジションを活かし、一つの加工法に拘ることなく様々な加工法の中からお客様が求めるQ・D・Cにマッチする工法をご提案し、最善の提案をさせて戴きます。

それは、試作段階から始まります。

量産は金型を作るが試作段階では費用削減の為に、切削加工のみならずワイヤーカットや放電加工を組み合わせた複合加工を取り入れたりします。

切削加工といえども、量産工場は試作加工が得意ではない場合もあります。

そんな時には、MSPを支えてくれる多くの協力会社の中より、その時に最善の試作加工メーカーに協力を仰ぎ、試作ノウハウを量産工程へフィードバック出来る体制を組みます。

量産移行後にもロットの変遷に応じた、協力会社の変更も可能です。

10個が得意な会社と、500個が得意な会社、1000個が得意な会社では、設備体制にもちろん違いがあり人員体制にも違いがあります。

人員・設備が違えば、コストベースが全く変わります。

その時々のシュチュエーションに応じ、お客様がご要求されるレベルの協力会社と連携を組み、時代の変化に則した体制で対応させて戴きます。

このように「MSPワンストップサプライシステム」は、部品単価だけのコストダウンではなく、お客様の調達に関わるコスト低減もお手伝いできるシステムとなっております。

想像してみてください。

あからさまには目に見えませんが、調達先を変更する時に発生するコストがどれだけ掛かるかを。

発注先を探す時間と、見積りを行うための打ち合わせ時間に、品質確認に関わるコストを。

最初に書かせて戴きました、今回打ち合わせをさせて戴きましたお客様は、そんな事まで想定していただきMSPを選んで頂きました。

ご注文戴いたご期待に沿えるよう、協力会社とともに試作段階から精一杯お手伝いさせて戴きます。ありがとうございます。

MSPで、下げる根拠の無い根性だけのコストダウンを繰り返してきた結果日本の製造業が疲弊するのを、目の当たりにしています。

製造業が疲弊し若い世代が流入しない業界になってしまったら、製造業はモノづくり大国日本はどうなるのでしょうか?

MSPは、発注のミスマッチを解消する事が我々の使命と位置付け、モノづくりの現場がイキイキと生産できる環境の復活に少しでもお役に立ちたいと常に願っております。

発注のミスマッチなどでお困りの場合には、お気軽にお声掛け下さい。

宜しくお願い申し上げます。

2014年10月16日 8:30 AM | カテゴリー:会社情報

デジタルモールド(Digital Mold)

デジタルモールド(Digital Mold)専用の大きなサイズのモールドベースが完成し、成形TRYを行う為に現場で立ち会ってきた。

デジタルモールドとは、業務提携先の有限会社スワニーによる、製品入れ子部分をストラタシス社のObjet260 Connex™で成形した型で樹脂インジェクション型を作る技術の名称。

前回の記事 http://mspjpn.com/digital-mold.html

誤解のないように先に書かせていただくが、この技術は金属の金型が必要なくなる技術では無いと言う事。

あくまでも、量産と同じ材質で同様の成形プロセスによるサンプル作成を行う事により、開発段階での様々な評価や実験のリードタイムを短縮し、開発スピードをあげられるツールに成り得るのでは無いかと試行錯誤を繰り返している段階。

そんな背景を受け、日経新聞への掲載による反響で得られたニーズの具現化を目的とする今回のTRY。

今回のTRY形状は、平面にレンズカットを施しアクリルで成形出来るかの検証と、合わせ面を持つ3D形状の精度確認。

この立ち会いにはストラタシス社の社員も立ち会い、その状況をご確認頂いた。

まずは、平面のレンズカット品。

流動を確認するため、流れの良い軟質の材料を用いてTRY。

レンズカットへの転写もスムーズで、本命のアクリルにも期待を抱かせる滑り出し。

しかし、樹脂で樹脂を整形する技術はそんな簡単な事ではなく、成形機の微妙な注入圧力コントロールも必要。

金属金型でアクリルを整形するときの温度条件とは異なる所も、大きなポイントです。

結果は、思った以上にレンズカットの面が抵抗になり、デジタルモールド側に影響を与えている事が判明しました。

TRY形状は、通常の金属金型と同じモノを想定していたので、最初のTRYにしては、思ったよりも流れたと言うのが、参加メンバーの感想でした。

また、合わせ面を持つ3D形状の方は、パーティングライン(型合わせ面)をどこまで圧力との兼ね合いでコントロール出来るかをTRY。

こちらも、ランナーとゲート位置が圧力の上昇とともに影響が出る事が判明し、実験結果としては良いデータを取ることが出来ました。

この様に、新しい技術を開発していくには様々な検証を重ね、TRY&ERRORを繰り返しデータを積み重ねる必要があります。

MSPでは、業務提携会社の有限会社スワニーと共に、デジタルモールドの技術を更に高め、より多くの皆様に、開発スピードのアップと言う成果をお届け出来るように努力していきたいと思います。

デジタルモールドに関するお問い合せは

株式会社エムエスパートナーズ

担当 伊藤

メール sales@mspjpn.com

電話 045-633-1056

まで、お気軽にお問い合わせ下さい。

2013年11月28日 11:20 AM | カテゴリー:デジタルモールド, 協力メーカー 技術紹介, 材料について, 樹脂加工

« 前のページ

次のページ »